Dù là gia công truyền thống hay CNC, chất lượng chi tiết đều chịu ảnh hưởng bởi nhiều yếu tố kỹ thuật khác nhau. Một số yếu tố quan trọng gồm:

1. Dao cắt và dụng cụ gá kẹp

-

Dao cắt phải được chọn đúng vật liệu, góc cắt và độ bền phù hợp.

-

Dụng cụ gá kẹp chắc chắn giúp giảm rung lắc, tránh sai lệch trong quá trình gia công.

2. Tốc độ cắt và lượng tiến dao

-

Tốc độ quá cao dễ làm nóng dao, mòn lưỡi và giảm độ chính xác.

-

Lượng tiến dao quá thấp lại khiến năng suất giảm, chi phí tăng.

→ Trong gia công CNC, các thông số này được cài đặt chính xác bằng phần mềm, giúp đạt chất lượng tối ưu.

3. Độ cứng vững của máy

Máy càng vững chắc thì độ rung càng ít, sản phẩm càng mịn và chính xác.

Máy CNC hiện đại thường có khung thép đúc liền khối, giúp đảm bảo ổn định khi gia công tốc độ cao.

4. Kỹ năng của người vận hành

-

Ở gia công truyền thống, tay nghề người thợ quyết định phần lớn chất lượng chi tiết.

-

Trong gia công CNC, người vận hành phải am hiểu lập trình, hiệu chỉnh và xử lý lỗi khi máy chạy.

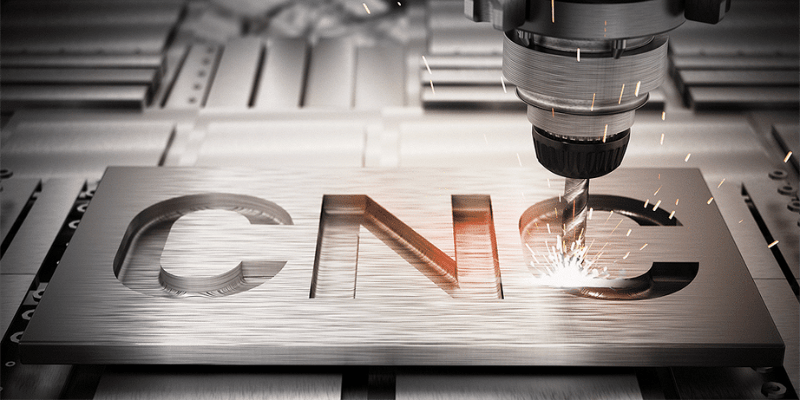

Tầm quan trọng của lập trình trong gia công CNC

Khác với gia công thủ công, máy CNC không hoạt động nếu không có chương trình điều khiển (G-code).

G-code là tập hợp các lệnh mô tả đường di chuyển của dao, tốc độ quay, tọa độ chi tiết, độ sâu cắt và quy trình gia công.

Các bước lập trình cơ bản bao gồm:

-

Thiết kế chi tiết 3D bằng phần mềm CAD (SolidWorks, AutoCAD, Fusion 360, v.v.)

-

Xuất đường chạy dao bằng phần mềm CAM (MasterCAM, NX, PowerMill, v.v.)

-

Tạo mã G-code và nạp vào máy CNC để vận hành.

Lập trình CNC giúp tự động hóa toàn bộ quá trình sản xuất, hạn chế sai sót và đảm bảo độ chính xác tuyệt đối.

Đây chính là yếu tố khiến CNC vượt trội hơn hẳn so với phương pháp truyền thống.

Chi phí đầu tư và hiệu quả kinh tế

Nhiều người cho rằng máy CNC đắt đỏ, nhưng nếu xét về lâu dài, nó mang lại hiệu quả kinh tế cao hơn.

Gia công truyền thống

-

Chi phí đầu tư ban đầu thấp (máy cơ, công cụ thủ công).

-

Nhưng chi phí nhân công, thời gian sản xuất và tỷ lệ phế phẩm lại cao.

Gia công CNC

-

Cần vốn đầu tư lớn cho máy, phần mềm và đào tạo nhân sự.

-

Tuy nhiên, năng suất cao, tỉ lệ lỗi thấp và khả năng sản xuất hàng loạt ổn định giúp giảm giá thành trên mỗi sản phẩm.

Nhiều nhà máy hiện nay chọn hướng chuyển đổi dần sang CNC để nâng cao năng lực cạnh tranh và tiết kiệm chi phí lâu dài.

Ứng dụng thực tế của hai phương pháp

Gia công truyền thống thường được áp dụng trong:

-

Các xưởng cơ khí nhỏ, sửa chữa máy móc, chế tạo chi tiết đơn giản.

-

Sản xuất thử mẫu, tinh chỉnh nhanh các chi tiết trước khi đưa vào CNC.

Gia công CNC được sử dụng trong:

-

Ngành công nghiệp chính xác: điện tử, hàng không, y tế, chế tạo khuôn mẫu.

-

Ngành sản xuất hàng loạt: ô tô, cơ khí công nghiệp, thiết bị gia dụng, linh kiện cơ khí.

Sự kết hợp hai phương pháp trong cùng một dây chuyền giúp tối ưu cả chi phí và chất lượng, đặc biệt với các doanh nghiệp vừa và nhỏ.

Xu hướng tự động hóa trong gia công cơ khí hiện đại

Công nghệ CNC đang không ngừng phát triển, hướng đến mức độ tự động hóa cao hơn nhờ sự kết hợp của:

-

Robot công nghiệp: thay thế con người trong khâu gắp – nạp – lấy sản phẩm.

-

Hệ thống giám sát IoT: theo dõi tình trạng máy và báo lỗi tự động.

-

Trí tuệ nhân tạo (AI): tối ưu đường cắt, dự đoán mòn dao, nâng cao tuổi thọ máy.

Các mô hình nhà máy thông minh (Smart Factory) đang dần xuất hiện, trong đó máy CNC đóng vai trò trung tâm kết nối giữa con người – máy móc – dữ liệu.

Cách lựa chọn phương pháp phù hợp cho doanh nghiệp

Tùy quy mô và nhu cầu sản xuất, có thể cân nhắc như sau:

| Mục tiêu | Nên chọn | Lý do |

|---|---|---|

| Sản xuất chi tiết đơn giản, linh hoạt | Gia công truyền thống | Dễ điều chỉnh, đầu tư thấp |

| Sản xuất hàng loạt, độ chính xác cao | Gia công CNC | Tự động hóa, năng suất lớn |

| Chế tạo thử nghiệm, nghiên cứu | Kết hợp cả hai | Dễ chỉnh sửa, kiểm thử nhanh |

| Nâng cấp xưởng cơ khí | CNC bán tự động | Tiết kiệm chi phí chuyển đổi |

Việc kết hợp hợp lý giữa hai phương pháp sẽ giúp tối ưu chi phí, thời gian và chất lượng, đồng thời phù hợp với điều kiện nhân lực và máy móc của từng doanh nghiệp.

Kết luận

Gia công cơ khí truyền thống và gia công CNC đều là nền tảng quan trọng trong công nghiệp chế tạo hiện nay.

Nếu phương pháp truyền thống giữ vai trò “cội nguồn” của nghề cơ khí, thì CNC chính là bước tiến tất yếu hướng đến sản xuất thông minh và chính xác tuyệt đối.

Hiểu rõ sự khác biệt giữa hai phương pháp giúp kỹ sư, nhà xưởng và doanh nghiệp:

-

Lựa chọn công nghệ phù hợp với năng lực sản xuất.

-

Nâng cao hiệu quả, chất lượng và năng suất.

-

Bắt kịp xu hướng tự động hóa – hiện đại hóa trong tương lai gần.