Gia công cơ khí là quá trình sử dụng các thiết bị, máy móc và công cụ chuyên dụng để tác động lên vật liệu kim loại hoặc phi kim loại, nhằm thay đổi hình dạng, kích thước và tính chất bề mặt của chúng theo yêu cầu kỹ thuật.

Mục tiêu của gia công cơ khí là tạo ra các chi tiết, bộ phận hoặc sản phẩm hoàn chỉnh phục vụ cho nhiều ngành nghề như công nghiệp, xây dựng, ô tô, điện tử, hàng không, dân dụng…

Các sản phẩm từ gia công cơ khí có độ chính xác cao, khả năng chịu tải tốt và độ bền vượt trội. Chính vì vậy, đây được xem là nền tảng quan trọng của mọi ngành sản xuất hiện đại.

Phân loại các phương pháp gia công cơ khí

Hiện nay, tùy vào đặc điểm vật liệu và yêu cầu kỹ thuật, gia công cơ khí được chia thành hai nhóm chính:

a. Gia công cơ khí truyền thống

-

Tiện, phay, bào, khoan, mài: sử dụng máy cơ hoặc máy bán tự động.

-

Phù hợp với những chi tiết có hình dạng đơn giản, sản xuất với số lượng nhỏ hoặc vừa.

-

Ưu điểm: chi phí thấp, thao tác linh hoạt, dễ điều chỉnh.

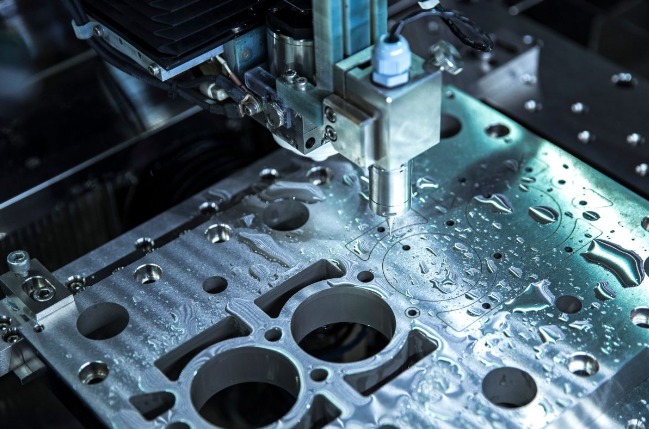

b. Gia công cơ khí hiện đại (gia công CNC)

-

Sử dụng máy CNC điều khiển tự động bằng lập trình.

-

Cho phép tạo ra sản phẩm có độ chính xác cao, sai số nhỏ, năng suất lớn.

-

Phù hợp cho sản xuất hàng loạt, chi tiết phức tạp, yêu cầu kỹ thuật cao.

Ngoài ra, còn có các phương pháp tiên tiến như:

-

Gia công bằng laser, plasma, tia nước (Waterjet)

-

Gia công điện hóa (EDM)

-

Gia công 3D, in kim loại additive manufacturing

Quy trình cơ bản của gia công cơ khí

Một quy trình gia công cơ khí thông thường bao gồm 5 bước chính sau:

Bước 1: Thiết kế và lập bản vẽ kỹ thuật

Kỹ sư thiết kế mô hình sản phẩm trên phần mềm (AutoCAD, SolidWorks…) với đầy đủ thông số kỹ thuật, dung sai, độ nhám bề mặt.

Bước 2: Lựa chọn vật liệu phù hợp

Chọn loại vật liệu như thép, inox, nhôm, đồng hoặc hợp kim tùy theo mục đích sử dụng và yêu cầu cơ học.

Bước 3: Gia công thô và gia công tinh

-

Gia công thô: tạo hình tổng quát ban đầu.

-

Gia công tinh: hoàn thiện chi tiết với độ chính xác cao, đáp ứng bản vẽ thiết kế.

Bước 4: Kiểm tra chất lượng

Sản phẩm sau gia công được kiểm tra bằng các thiết bị đo chính xác như thước cặp, panme, máy đo 3D… để đảm bảo đạt tiêu chuẩn.

Bước 5: Hoàn thiện bề mặt và xử lý nhiệt

Bao gồm mài bóng, sơn phủ, mạ kẽm hoặc xử lý nhiệt để tăng độ cứng, chống mài mòn và đảm bảo tính thẩm mỹ.

Ứng dụng của gia công cơ khí trong sản xuất

Gia công cơ khí đóng vai trò then chốt trong hầu hết các lĩnh vực sản xuất, đặc biệt là:

-

Ngành công nghiệp chế tạo máy: sản xuất linh kiện, trục, bánh răng, bulong, ốc vít, vỏ máy.

-

Ngành xây dựng: tạo kết cấu thép, khung nhà xưởng, giàn giáo, hệ thống bồn bể.

-

Ngành ô tô và xe máy: gia công các chi tiết động cơ, khung xe, hệ thống phanh và hộp số.

-

Ngành điện – điện tử: chế tạo vỏ hộp, khung giá, bộ phận tản nhiệt, chi tiết chính xác.

-

Ngành y tế, hàng không, quốc phòng: yêu cầu sản phẩm có độ chính xác cực cao và tính ổn định lâu dài.

Vai trò của gia công cơ khí trong nền công nghiệp hiện đại

Gia công cơ khí không chỉ tạo ra sản phẩm cụ thể mà còn góp phần:

-

Nâng cao năng suất và tự động hóa sản xuất

-

Giảm chi phí lao động thủ công

-

Tăng chất lượng và độ đồng nhất của sản phẩm

-

Thúc đẩy quá trình công nghiệp hóa – hiện đại hóa quốc gia

Trong bối cảnh công nghiệp 4.0, gia công cơ khí đang chuyển mình mạnh mẽ nhờ ứng dụng công nghệ CNC, robot và trí tuệ nhân tạo, mở ra nhiều cơ hội phát triển cho các doanh nghiệp sản xuất.

Kết luận

Gia công cơ khí là một lĩnh vực nền tảng, giữ vai trò trung tâm trong sản xuất công nghiệp hiện đại. Nhờ sự phát triển của công nghệ, các phương pháp gia công ngày càng chính xác, tiết kiệm và hiệu quả hơn.

Việc nắm rõ quy trình và ứng dụng của gia công cơ khí giúp doanh nghiệp tối ưu sản xuất, đảm bảo chất lượng sản phẩm và nâng cao năng lực cạnh tranh trên thị trường.